آهن اسفنجی چیست؟ | فرآیند تولید و کاربرد آن

فرزانه

انتشار:

1401/10/24

بروزرسانی:

1403/12/11

در ادامه این مقاله می خوانیم که روش های تولید آهن اسفنجی چگونه می باشد؟ همچنین می خواهیم به کاربرد آهن اسفنجی، بررسی مزایا و ویژگی های هر یک از روش های تولید این نوع آهن بپردازیم.

آهن اسفنجی، نوعی آهن متخلخل است که در فرآیند فولادسازی مورداستفاده قرار میگیرد. محتوای بالای آهن موجود در آهن اسفنجی، باعث شده که به عنوان تغذیه در انواع کورهها استفاده شود. با آسن همراه باشید تا به بررسی فرآیند تولید آهن اسفنجی، مزایا، معایب و کاربردهای آن بپردازیم.

آهن اسفنجی چیست؟

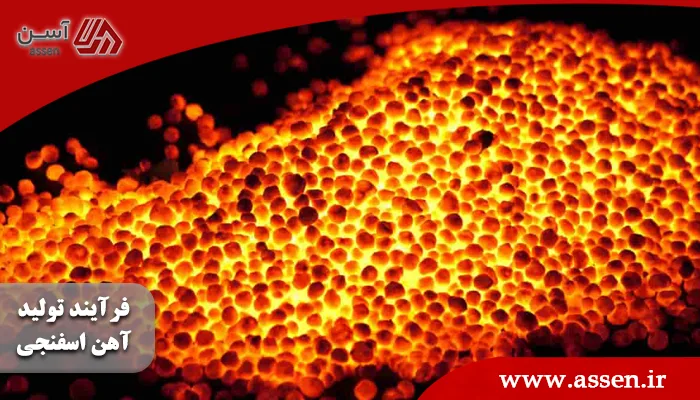

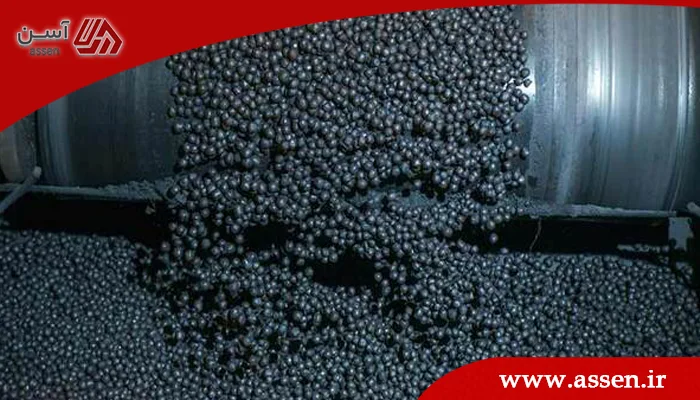

آهن اسفنجی Sponge Iron از احیای مستقیم سنگ آهن )Direct Reduced Iron( بدست می آید. منظور از سنگ آهن همان گندله هست که طی عملیات احیای بیواسطه، بدون نیاز به ذوب سنگ آهن، اکسیژن آن حذف میگردد. در این روش گندله سنگ آهن که دارای عیار بین 84 تا 95 درصد هست احیاء گردیده و حاصل آن آهن اسفنجی (گندله متخلخل) با متالیزاسیون fe)حدود ۹۲ درجه) به دست میآید. شکل ظاهری آهن اسفنجی بصورت قطعات کروی )گندله (متخلخل که دارای ظاهری اسفنجی است و به همین دلیل به آن آهن اسفنجی گویند.

آهن اسفنجی نوعی سنگ آهن است که به جای آهن قراضه در ساخت انواع محصولات فولادی مورداستفاده قرار می گیرد . به این ترتیب که پس از ذوب و احیاء درکارخانه فولادسازی، در فرآیند ریختهگری به شکل محصولات مورد نیاز در میآید و به سه شکل اسلب (تختال)، بیلت (شمش) و میلگرد مورد استفاده قرار میگیرد. میلگرد St37 یکی از محصولاتی است که از سنگ آهن تشکیل شده و نوعی فولاد آلیاژی محسوب می شود. قیمت میلگرد St37 با توجه به نوع و مقدار آلیاژ بکار رفته در آن متفاوت است.

نکته مهمی که باید بدانید این است که در فرآیند احیای سنگ آهن، گاز طبیعی به طور مستقیم نمیتواند مورد استفاده قرار گیرد. زیرا در دمای کمتر از احیای سنگ آهن، تجزیه شده و تبدیل به دوده میشود. به سه دلیل از گاز طبیعی در احیاء سنگ آهن استفاده میشود:

-

استفاده به عنوان ماده اولیه برای تولید گاز احیاء

-

جهت استفاده به عنوان سوخت برای تامین حرارت مورد نیاز کوره و مبدل گازی

-

به عنوان عامل خنک کننده و کربن دهی برای آهن اسفنجی تولیدی

کاربردهای مهم آهن اسفنجی در ریختهگری

از این محصول در ریختهگری فولاد هم استفاده میشود. این محصول نسبت به آهن، عیار بالایی دارد و به این دلیل که در ایران منابع مختلفی برای استخراج و احیای آهنگری است، از آن در تولید فولاد استفاده میشود. در اصل گندله متخلخل، ماده اولیه تولید فولاد در ریختهگری است که ذوب میشود و به کمک آن میتوان فولاد را تولید کرد. قبل از تولید آهن اسفنجی از ضایعات و قراضه ها برای ریخته گری فولاد استفاده میشد که دیگر امروزه با وجود آهن اسفنجی، فولاد حاصل شده، کیفیت و عیار بالایی دارد و میتواند استحکام و مقاومت زیادی هم داشته باشد.

لازم به ذکر است در زمان تولید آهن اسفنجی، حدود 5 درصد از مواد اولیه آن به نرمه آهن اسفنجی تبدیل میشود که از آن میتوان برای کاربردهای مختلفی استفاده کرد. کاربرد این محصول با خود آهن اسفنجی متفاوت است و در اکثر موارد میتوان از آن برای ماده اولیه در تولید بریکت آهن استفاده کرد.

فرآیند تولید آهن اسفنجی

برای تولید این ماده از پروسه احیاء سنگ آهن در داخل کوره دوار استفاده می شود و در آن از موادی مثل زغال غیر کک شو و تحت حرارت مشخص استفاده می شود.

تولید آهن اسفنجی از سنگ آهن، عموماً به دو روش گاز طبیعی (Gas Based) و استفاده از زغالسنگ (Coal Based) برای احیای آهن صورت میپذیرد. معمولاً در کشورهایی که دارای ذخایر گاز هستند، از روش گازی استفاده میگردد. در ایران نیز به طور مثال، فولاد خوزستان و فولاد مبارکه از گاز بهعنوان ماده احیاءکننده استفاده میکنند.

فناوری های تولید آهن اسفـنجی با استفاده از گاز طبیعی عبارتند از:

1. روش میدرکس Midrex

2. روش اچ.وای.ال H.Y.L

3. روش پروفر purofer

1. روش میدرکس

این روش بهعنوان پر استفاده ترین روشهای تولید بصورت احیاء مستقیم در ایران و جهان هست. در این روش، گاز طبیعی وارد واحد شکست گاز میشود، سپس بر اثر حرارت وارد شده و کتالیست های مخصوص به هیدروژن و کربن تبدیل میشود. سپس این هیدروژن و کربن وارد کورهای که کوره احیاء نام دارد و گندله سنگ آهن را در آن گداخته کردیم میشود و با اکسیژن گندله سنگ آهن ترکیب میشود و باعث احیای سنگ آهن میشود. این روش به عنوان کممصرفترین روش و پربازدهترین روشها در ایران و جهان هست. حدود ۸۰ درصد آهن اسفنجی ایران، به این روش تولید میگردد.

بعد از آن روش HYL است ولی مصرف برق آن بالا بوده و به دلیل مشکلات ظرفیتی استفاده از این روش و روشهایی که بر مبنای زغالسنگ هستند، در ایران معمول نمی باشد.

فناوری های تولید آهن اسفـنجی با استفاده از زغال سنگ عبارتند از:

-

تولید آهن اسفـنجی به روش (RHF) Rotary Heart Furnace

-

تولید آهن اسفنجی در کوره دوار به روش SL/RN

-

تولید آهن به روش ITmK3

-

فرآیند Corex تولید

در فناوری RHF معمولا از زغال سنگ به عنوان عامل احیا استفاده میکنند. دراین کنسانتره سنگ آهن، زغال سنگ و افزودنیها با یکدیگر ترکیب میشوند و از خود احیاء کنندگی سنگ آهن و کلوخه های زغال سنگ استفاده میشود. با افزایش درجه حرارت، کربن و هیدروژن ناشی از خود احیاءکنندگی کلوخهها با اکسیژن واکنش داده و گاز مونواکسید کربن و هیدورژن تولید میشود.

ترکیبات شیمیایی آهن اسفنجی

|

Component |

Production Range |

|

Fe(total) |

85.9-86% |

|

Fe(Metallization) |

Min 90% |

|

Fe (Metal) |

82-87.5% |

|

C |

1.3-2% |

|

S |

0.01% |

|

P |

Max 0.1% |

|

SiO2 |

Max 5.5% |

|

Al2O3 |

Max 0.1% |

|

CaO |

1.1% |

|

MgO |

2.5% |

|

Bulk Density |

Tons/m3 1/6-1/9 |

تفاوت آهن اسفنجی بریکت

بریکت همان آهن اسفنجی یا DRI است که هنگام تولید آهن اسفنجی فشرده می شود. مزایایی همچون حمل و نقل و ذخیرهسازی آسان، مقاومت بالا در برابر ساییدگی و زنگزدگی و احتمال پایین ایجاد تخلخل دارد. بسته به نوع مواد و دمایی که در آن بریکتزنی انجام میشود، انواع بریکت زیر وجود دارد:

-

بریکت گرم

-

بریکت سرد

-

بریکت نرمه

مزایای آهن اسفنجی

-

عامل خنک کننده در کوره های اکسیژنی: آهن اسفنجی به عنوان یک عامل خنک کننده جایگزین قراضه آهنی در واحدها و کوره های اکسیژنی می باشد.

-

خلوص بیش از قراضه فولادی: آهن اسفنجی دارای عناصر مزاحم مثل سولفور و گوگرد پایین تری است.

-

قابل استفاده در فولادسازی الکتریکی: استفاده از آهن اسفنجی امکان مصرف قراضه آهنی نامناسب و ناخالص را به عنوان قسمتی از مواد شارژی در فولادسازی الکتریکی را میسر می سازد.

-

نبود عناصر زاید: دارای عناصر زاید در قراضه فولادی مشابه مس، قلع و .. نمی باشد.

-

بهینه در قوس الکتریکی: آهن اسفنجی در کوره های قوس الکتریکی امکان استفاده از زغال نامنتاسب و ناخالص را با خصوصیات واکنشی بهتر ایجاد می نماید.

-

افرایش بهره وری: به دلیل اندازه مشخص و یکدست آهن اسفنجی بهره وری افزایش می یابد.

معایب آهن اسفنجی

-

خطر ناشی از خود اشتعالی، ذخیره و نگهداری آن را سخت تر کرده است.

-

فولاد اسفنجی مقداری ناخالصی سیلیسی دارد که باعث زنگ زدگی بیشتر آن میشود.

-

فولاد تولید شده به روش احیای مستقیم سریعتر خورده میشود.

کارخانه های تولیدکننده آهن اسفنجی

بزرگ ترین و مهم ترین کارخانه های تولیدکننده این محصول در دنیا هندوستان، ونزوئلا، ایران، مکزیک، عربستان، روسیه و مصر هستند.

برخی از کارخانه های تولیدکننده آهن اسفنجی در ایران عبارتند از:

- مجتمع مبارکه اصفهان

- مجتمع فولاد خراسان

- مجتمع فولاد اردکان

- شرکت فولاد آذربایجان میانه

- شرکت توسعه آهن و فولاد گل گهر

- شرکت فولاد سیرجان ایرانیان

- شرکت مجتمع جهان فولاد سیرجان

- شرکت صنعت فولاد شادگان

- شرکت کاوه جنوب کیش

- شرکت فولاد غدیر نی ریز

جمع بندی

از مهمترین مواد اولیه در تولید فولاد و محصولات فولادی آهن اسفنجی می باشد. ویژگی های منحصر بفرد این ماده اولیه باعث می شود در کوره های کم ظرفیت و کم هزینه مانند کوره القایی و احیاء مستقیم، به عنوان یک جایگزین خوب برای قراضه آهن مورد استفاده قرار گیرد. آهن اسفنجی از طریق روش احیاء مستقیم سنگ آهن به همراه مواد دیگر اکسیژن زدایی می شود و چون حاوی اکسیژن نمی باشد، دارای ظاهری متخلخل است. استفاده از آهن اسفنجی تأثیر زیادی در رشد اقتصاد کشورها و صنایع فولاد داشته به همین دلیل مورد توجه صنعتگران زیادی قرار گرفته است.

آخرین خبرها

چرا قیمت نبشی در نوسان است؟

1404-09-08 11:00:36نحوه اجرای مهار دیوار با میلگرد چگونه است؟

1404-09-05 11:00:56تفاوت ورق سیاه با ورق روغنی و کاربرد هرکدام

1404-09-01 23:00:50دیوار حائل چیست؟ تعریف، انواع و مزایای دیوار حائل

1404-08-28 11:00:58حداقل و حداکثر فاصله بین میلگردها در ساختمان های بتنی

1404-08-24 11:00:30کیفیت و مشخصات میلگرد سلفچگان

1404-08-17 23:47:25جدول ضخامت ورق سیاه و کاربرد هر کدام + نحوه خرید ورق

1404-08-17 11:00:49آهنکشی در آسانسور چیست؟ + مراحل اجرایی و نکات کلیدی

1404-08-14 11:00:15نحوه نامگذاری فولاد طبق استانداردهای بینالمللی

1404-08-10 11:00:08پرکاربردترین فلزات در ساختمانسازی کدامند؟

1404-08-07 11:00:27هزینه بازسازی خانه ویلایی در سال 1404 چقدر است؟

1404-07-30 11:00:55مهمترین تفاوت های ورق نورد گرم و نورد سرد

1404-07-26 11:00:34هر شاخه میلگرد چند کیلو است؟

1404-07-23 11:00:13علت افزایش قیمت آهنآلات چیست در سال 1404

1404-07-19 11:00:54بهترین ورق برای ساخت کابینت آشپزخانه کدام است؟

1404-07-16 11:00:17