سنگ آهن چیست؟ | فرایند تولید سنگ آهن

نغمه

انتشار:

1401/10/02

بروزرسانی:

1404/03/17

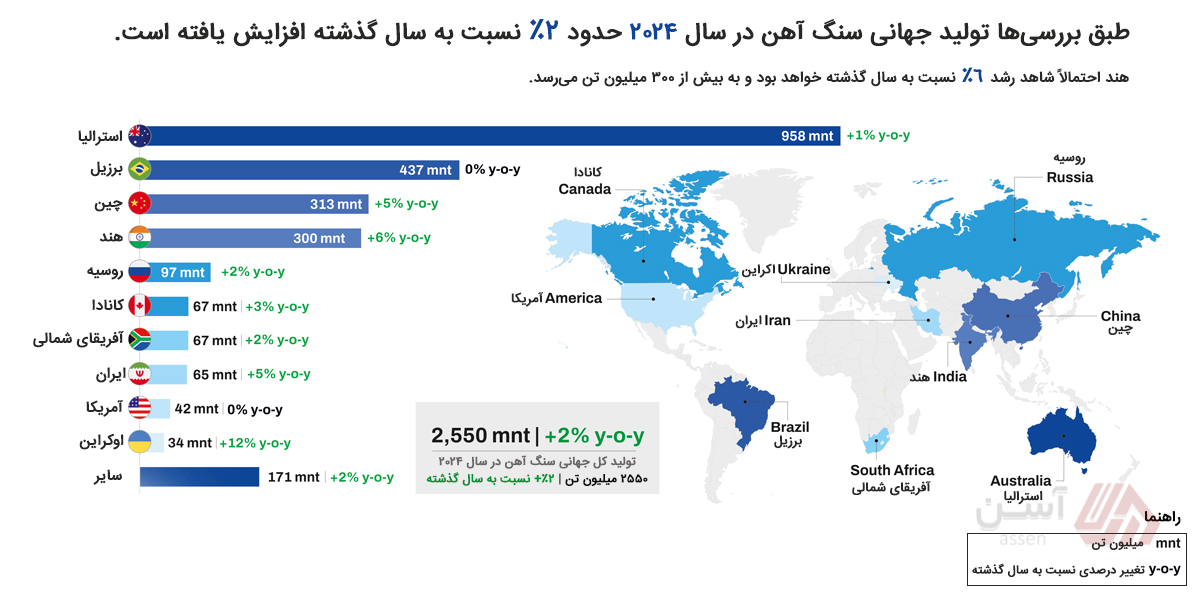

فلز آهن یکی از عناصر مهم و حیاتی در زندگی بشر می باشد. فولاد و تمام اقلام فلزی با استخراج سنگ آهن خام و عملیات فراوری و خالص سازی تولید می شوند. بیشترین مقدار سنگ آهنی که در جهان از معادن مختلف استخراج می شود، برای ساختن آهن خام مورد استفاده قرار می گیرد. در این مبحث به معرفی سنگ آهن، انواع سنگ آهن و فرآیند تولید سنگ آهن می پردازیم.

سنگ آهن چیست؟

سنگ آهن (Iron ores) نوعی سنگ و کانی است که از معادن استخراج می شود. سنگهای معدنی آهن که حاوی آهن می باشند جهت تولید مقاطع فولادی و آهنی مورد استفاده قرار می گیرند. تقریباً 50 درصد پوسته زمین از آهن تشکیل شده است. سنگ آهن خام به دلیل دارا بودن اکسیدهای آهن ناپایدار هستند و به راحتی اکسید می شوند؛ در نتیجه، جهت استخراج مقاطع فولادی و آهن فرآوری و خالص سازی می شوند.

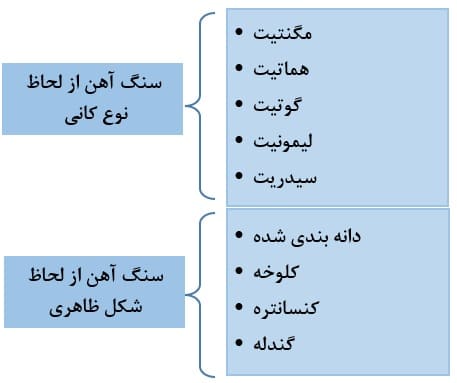

انواع سنگ آهن

همانطور که گفتیم از سنگهای آهن از معادن استخراج شده و برای تولید فولاد و انواع مقاطع فولادی مورد استفاده قرار می گیرند. اما چون در سنگهای استخراج شده آهن خالص وجود ندارد و همچنین دارای ناخالصی می باشند، ابتدا باید آنها را آماده سازی کرد. سنگ آهن فرآوری شده در کارخانههای فولادی به شمش تبدیل میشود تا در ادامه کار، از آنها در تولید مقاطع فولادی استفاده شود. سنگ آهن به دو گروه طبقه بندی می شود:

انواع سنگ آهن براساس نوع کانی

1. سنگ آهن مگنتیت (Magnetite)

مگنتیت با فرمول شیمیایی Fe3O4 یکی از انواع سنگ آهن است در سنگهای دگرگونی و آذرین به وفور یافت می شود. این نوع سنگ، سیاه رنگ بوده وبیشترین عنصر تشکیل دهنده آن آهن است که باعث خاصیت الکترومغناطیسی آن شده است و به همین دلیل در ساخت آهن ربا از آن استفاده می شود. بهره گیری از این نوع سنگ آهن، در اکتشافات و فرآوری، مقرون به صرفه است است. مگنتیت در کشورهایی همچون آلمان، سوئد، فنلاند، رومانی، اتریش، ایتالیا، برزیل، سوئیس، استرالیا، آمریکا، هند و مصر یافته می شود.

| برای دسترسی سریع به قیمت روز میلگرد می توانید با واحد فروش آسن با شماره 88885720-021 تماس بگیرید؛ کارشناسان ما پاسخگوی شما هستن. |

2. هماتیت Hematite))

یک نوع ماده معدنی اکسید آهن است. فرمول شیمیایی این کانی Fe3O3 میباشد. سنگ آهن هماتیت غیرمغناطیسی بوده دارای ظاهری بصورت دانه دانه و فلس دار می باشد. همچنین در رنگهای نقره استیل تا قهوهای مایل به قرمز به چشم می خورد. این نوع کانی در رنگ سازی و تولید ضد زنگها کاربرد زیادی دارد. آهن بکار رفته در ساختار سنگ هماتیت کمتر از سنگ مگنتیت است اما غلظت هماتیت در سنگ آهن بیشتر است. هماتیت معدنی خالص حاوی 69/9 درصد آهن است. با ارزش ترین سنگ آهنهای موجود که میزان آهن آنها حدود 70 درصد است، از نوع مگنتیت و هماتیت می باشند.

3. گوتیت (Goethite)

نام گروه دیگری از کانیهای آهندار است و از اکسیداسیون و هیدراتاسیون سولفید آهن تشکیل شده است. فرمول شیمیایی این نوع سنگ آهن FeO(OH) دارای 62/9 درصد عنصر آهن میباشد. این کانی که اولین بار در معدنی در آلمان کشف شد به نام گوته نام گذاری شده است.

4. لیمونیت (Limonite)

از دیگر کانی های آهنی یافت شده در زمین است که فرمول شیمیایی آن به صورت FeO(OH)·n(H2O) بوده و دارای ۵۵ درصد عنصر آهن است.

5. سیدریت (siderite)

سیدریت از کانی های آهن داری است که فرمول شیمیایی آن به صورت FeCO3 بوده و دارای 48/2 درصد آهن است. کمترین مقدار آهن در این نوع کانیها دیده می شود. به همین دلیل در کشورهایی که کمبود منابع سنگ آهن وجود دارد؛ در شرایط خاص برای استخراج آهن استفاده می شود.

انواع سنگ آهن بر اساس شکل ظاهری

سنگآهن به اشکال مختلفی در بازار عرضه میشود تا تمام صنایع بتوانند مطابق با نیاز خود این ماده معدنی را تهیه کرده و مورد استفاده قرار دهند.

1. سنگ آهن دانه بندی شده

سنگ آهن دانه بندی شده با روش خشک و بدون آب، به دو صورت دانه ریز(Fines) و دانه درشت (Lumps) تولید میشود.

به این صورت که سنگ آهن طی چند مرحله خرد میشود. دانههای سنگ آهن تا ۱۰ میلیمتر دانه ریز و ۱۰ تا ۳۰ میلیمتر دانه درشت یا کلوخه هستند. عیار آهن دانهبندی شده در محدوده ۵۷ تا ۶۳ درصد میباشد. (البته عیار ۴۲ درصد هم برای آن ها مشاهده شده است) که بسیار پایین است به همین دلیل بیشتر در کوره بلند کاربرد دارد. از سنگ آهن به شکل دانه بندی شده برای تغذیه کوره بلند استفاده میکنند. به دلیل خاصیت احیا پذیری کم، در سالهای اخیر استفاده از این نوع کانی کاهش یافته است.

2. کنسانتره

شکل دیگری از آهن که در فولادسازی کاربرد دارد، کنسانتره است. کنسانتره به ماده متراکم میگویند و ابعاد آن در حد میکرون میباشد. برای تولید کنسانتره، سنگ آهن مراحل مختلفی را طی میکند. این مراحل به ترتیب شامل خرد کردن ، خالص سازی و پرعیارسازی و تفکیک و آبگیری میشود. در حقیقت سنگ آهن کم عیار را کنسانتره میکنند تا بتوانند از آن در تولید گندله استفاده کنند.

3. گندله

به گلوله های تولید شده از پودر سنگ آهن و دیگر مواد افزودنی، که ابتدا خام بوده و سپس پخته و سخت می شود گندله گفته می شود. به این صورت که پس از آماده کردن کنسانتره، آن را با مواد مختلفی مثل بنتونیت، آهک، آب و سیمان مخلوط میکنند. در نهایت گلولههای آماده شده خام را میپزند. پس از پخت گندلهها باید به صورت کنترل شده خنک شوند تا ترک ایجاد نشود. ابعاد این گلولههای آهنی حدود ۹ تا ۱۶ میلیمتر میباشد.

4. کلوخه

رایج ترین شیوه استفاده از سنگ آهن است که سالانه صدها میلیون تن از آن تولید می شود و در صنایع تولید آهن و فولاد مورد استفاده است.

فرآیند فرآوری سنگ آهن

به طوركلی هر كارخانه فرآوری شامل چهار مرحله است كه عبارتند از:

1. سنگ شكنی و خرد کردن سنگ آهن

2. مرحله آسیابکنی

3. خالص سازی و پر عیار کردن سنگ آهن

4. فیلتر و خشک کردن

1. سنگ شکنی و خرد کردن سنگ آهن

روش تولید سنگ آهن به این ترتیب است که سنگ آهن با عیار 50 درصد در کارخانه خرد و جداسازی میشود. البته عمل خرد کردن در چندین مرحله اتفاق میافتد تا به ابعاد لازم برسد. این عمل توسط سنگ شکنها انجام میشود. بعد از خرد شدن سنگها، نوبت به کانهآرایی میرسد. کانه شامل هر مادهای است که قابلیت بهرهبرداری داشته باشد.

هر کانه از کانیهای مختلفی تشکیل شده و ممکن است یک یا چند کانی در هر کانه، قابل بهرهبرداری و استفاده باشد. کانیهای غیر قابل استفاده را در اصطلاح، گانگ مینامند. کانهآرایی نوعی فراروری مواد معدنی می باشد. با کمک این فرآیند کانیها از گانگها جدا میشوند و محصولی با قابلیت و ارزش تجاری باقی میماند. عملیات کانهآرایی بخش اعظم تولید سنگ آهن را به خود اختصاص میدهد. محصول نهایی آسیای سنگ شکن در اندازه یک میلیمتر است. خردایش سنگ در آسیا به دو روش خشک یا تر میتواند صورت گیرد.

2. آسیاب کردن سنگ آهن

مواد معدنی که اکنون بسیار ریز شده اند، باید به قطعات ریزتری تبدیل شوند و به همین جهت وارد این مرحله می شوند. در این مرحله، آسیاب کنی به صورت تر با استفاده از آسیاب خود شکن، نیمه خود شکن و یا آسیای غلتکی فشاری، انجام می شود و به اندازه حدود نیم میلی متری می رسند. پس از آن با کمک آسیاهای گلوله ای بیشتر آسیا می شوند و در آب قرار می گیرند و دوغابی را به وسیله پمپ ها ایجاد می کنند.

3. خالص سازی و پرعیار کردن سنگ آهن

مرحله بعد، حذف ناخالصیهای موجود و بالا بردن عیار سنگ آهن میباشد. پرعيارسازی با هدف افزايش عيار سنگ آهن در صنعت متالورژی آهن و فولاد (كوره بلند-احياء مستقيم) و حذف ناخالصیهای نامطلوب در آن میباشد. یکی از رایجترین روشها برای جداسازی، استفاده از جداکنندههای مغناطیسی است. در این روش، آهن مغناطیسی از دیگر مواد غیرمغناطیسی جدا میشود. این فرآیند میتواند خلوص آهن را افزایش دهد، بهویژه زمانی که سنگآهن دارای مقدار زیادی ناخالصی باشد.

روشهای عمليات پرعيار سازی سنگ آهن

1. روشهای فيزيكی كه براساس اختلاف وزن مخصوص كانه آهندار با کانسنگهای همراه قرار دارد.

2. روشهای مغناطيسی كه براساس خاصيت مغناطيسی سنگ معدنی آهندار انجام میگيرد.

3. فلوتاسيون آنيونيك و كاتيونيك (فلوتاسيون مستقيم و غير مستقيم)

4. روشهای الكترواستاتيكی كه براساس هدايت الكتريكی متفاوت تركيبات تشكيل دهنده سنگ معدن قرار دارد.

4. فیلتر و خشک کردن

بعد از انجام مراحل ذکر شده، سنگ باید آبگیری شود. زیرا به طور معمول روشهای بالا بردن عیار به صورت تر میباشد و در نهایت رطوبت سنگ آهن باید به 9 یا 10 درصد برسد. برای این عمل از فیلتر استفاده میکنند. محصول آبگیری شده پس از طی این مرحله به انبار برده میشود. حتی مواد باطله هم باید آبگیری شوند. آبگیری باطلهها توسط دستگاهی به نام تیکنر انجام میشود. به این صورت که باطلهها در تیکنر به وسیله آبی که از آن سرازیر میشود، تهنشین میگردد. مواد تهنشین شده توسط بازوهای تیکنر جمع شده و به وسط هدایت میشوند. سپس با کمک یک پمپ به جایگاه خود رانده میشوند.

بطور کلی بیآب كردن و كاهش رطوبت به سه مرحله تقسيم میشود كه عبارتند از:

- مرحله اول: ته نشين كردن (توسط تيكنر)

- مرحله دوم: فيلتر كردن

- مرحله سوم: خشك كردن

در این روش باطلههای فرایند طی دو مرحله مورد عمل ته نشين كردن قرار میگيرند. در مرحله اول در تيكنرها مقداری از آب بازيابی شده و سپس باطله به سد باطله حمل و در آنجا پس از ته نشين شدن نهائی مقداری دیگر از آب بازيابی میشود.

نکته : خردایش چند مرحله ای بدین منظور انجام می شود که دانه بندی ها به خوبی کنترل شده و از خرد شدن بیش از حد مواد معدنی جلوگیری گردد. در واقع با مرحله مرحله انجام دادن عملیات خردایش، طوری عمل می شود که عملیات به صورت کنترل شده صورت گیرد و به یکباره و به صورت غیر کنترل شده، مواد معدنی بیش از اندازه خرد نشوند.

برای تولید سنگ آهن به منظور استفاده در روش احیای مستقیم و کوره های قوس می بایست فرآوری سنگ آهن از روش کنسانتره صورت گیرد و محصول به گندله سنگ آهن تبدیل شود و در نهایت به آهن اسفنجی مبدل گردد.

مشخصات سنگ آهن

مشخصات سنگ آهن به ویژگیهای فیزیکی و شیمیایی این ماده معدنی اشاره دارد که تعیینکننده کیفیت و کاربرد آن در صنایع مختلف است. این مشخصات شامل درصد آهن موجود، عیار سنگ، نوع کانیهای آهنی (مانند هماتیت یا مگنتیت)، میزان ناخالصیها، و ساختار فیزیکی سنگ میشود. این ویژگیها در فرآیند استخراج و تولید فولاد و دیگر محصولات فلزی اهمیت زیادی دارند. مشخصات مهم سنگ آهن شامل موارد زیر است:

1. میزان آهن (Fe)

میزان آهن موجود در سنگ آهن از مهمترین شاخصهای تعیین کیفیت آن است. این درصد معمولاً بین 50 تا 70 درصد متغیر بوده و تعیین میکند که سنگ آهن برای تولید فولاد یا دیگر محصولات فلزی چقدر مناسب است. هرچه عیار آهن بالاتر باشد، فرآوری سنگ هزینه کمتری خواهد داشت.

2. نوع کانیها

سنگ آهن از کانیهای آهنی مختلفی تشکیل شده است که رایجترین آنها شامل هماتیت (Fe₂O₃)، مگنتیت (Fe₃O₄) و گاهی لیدیت است. هماتیت و مگنتیت به دلیل عیار بالاتر و قابلیت مغناطیسیشان بیشتر در صنعت فولاد استفاده میشوند. نوع کانی تأثیر مستقیمی بر روش استخراج و فرآوری دارد.

3. خلوص

خلوص سنگ آهن با توجه به میزان ناخالصیهایی مانند سیلیس (SiO₂)، آلومینا (Al₂O₃)، گوگرد (S)، و فسفر (P) سنجیده میشود. درصد بالای ناخالصیها میتواند کیفیت سنگ آهن را کاهش دهد و در فرآیند ذوب مشکلاتی ایجاد کند. کاهش ناخالصیها معمولاً نیازمند فرآوری بیشتر است که هزینهها را افزایش میدهد.

4. اندازه دانهها

اندازه دانههای سنگ آهن از ذرات ریز تا تودههای بزرگ متغیر است. این عامل نقش کلیدی در فرآیند خردایش، تغلیظ و انتقال سنگ دارد. دانههای بزرگتر به خرد کردن بیشتری نیاز دارند، در حالی که دانههای بسیار ریز ممکن است در کوره بلند مشکلاتی ایجاد کنند.

5. رنگ

رنگ سنگ آهن میتواند به عنوان یک شاخص سریع برای شناسایی نوع کانی مورد استفاده قرار گیرد. هماتیت معمولاً قرمز مایل به قهوهای است، در حالی که مگنتیت رنگی سیاه یا خاکستری دارد. این تغییر رنگ به ترکیب شیمیایی و درصد آهن موجود مرتبط است.

6. رطوبت

میزان رطوبت سنگ آهن میتواند بر وزن، حمل و نقل و همچنین بازدهی در فرآیندهای صنعتی تأثیر بگذارد. سنگهایی با رطوبت بالا برای خشک شدن به انرژی بیشتری نیاز دارند که باعث افزایش هزینههای فرآوری میشود.

7. تراکم

تراکم سنگ آهن نشاندهنده وزن مخصوص آن است و میتواند از 4.5 تا 5.3 گرم بر سانتیمتر مکعب متغیر باشد. تراکم بالاتر به معنای عیار بهتر و حضور کمتر مواد زائد است که در بهینهسازی فرآیند استخراج و حمل و نقل اهمیت دارد.

8. عملکرد در فرآیند کوره بلند

سنگ آهن باید قابلیت احیای بالایی داشته باشد تا بتواند بهطور مؤثر در کوره بلند به آهن خام تبدیل شود. کانیهای با عیار بالا و ناخالصی کمتر عملکرد بهتری در فرآیند احیا دارند و منجر به تولید محصولی باکیفیتتر و کاهش مصرف انرژی میشوند.

این مشخصات تعیینکننده کیفیت و کاربرد سنگ آهن در صنایع فولادسازی و دیگر صنایع هستند.

جمع بندی

سنگ آهن که محل استخراج آنها از معادن می باشد، در راستای تولید مقاطع فولادی و آهنی مورد فرآوری قرار می گیرند. سنگ آهن دارای ناخالصی بوده به همین دلیل طی فرایندی مورد پردازش و خالص سازی قرار می گیرد. سنگ آهن بر اساس نوع کانی و ظاهر به انواع مختلف تقسیم می شود. فرآوری سنگ آهن از مراحل خرد کردن، خالص سازی و فیلتراسیون و آبگیری عبور می کند تا در نهایت به آهن اسنفجی تبدیل شود.

آخرین خبرها

چرا قیمت نبشی در نوسان است؟

1404-09-08 11:00:36نحوه اجرای مهار دیوار با میلگرد چگونه است؟

1404-09-05 11:00:56تفاوت ورق سیاه با ورق روغنی و کاربرد هرکدام

1404-09-01 23:00:50دیوار حائل چیست؟ تعریف، انواع و مزایای دیوار حائل

1404-08-28 11:00:58حداقل و حداکثر فاصله بین میلگردها در ساختمان های بتنی

1404-08-24 11:00:30کیفیت و مشخصات میلگرد سلفچگان

1404-08-17 23:47:25جدول ضخامت ورق سیاه و کاربرد هر کدام + نحوه خرید ورق

1404-08-17 11:00:49آهنکشی در آسانسور چیست؟ + مراحل اجرایی و نکات کلیدی

1404-08-14 11:00:15نحوه نامگذاری فولاد طبق استانداردهای بینالمللی

1404-08-10 11:00:08پرکاربردترین فلزات در ساختمانسازی کدامند؟

1404-08-07 11:00:27هزینه بازسازی خانه ویلایی در سال 1404 چقدر است؟

1404-07-30 11:00:55مهمترین تفاوت های ورق نورد گرم و نورد سرد

1404-07-26 11:00:34هر شاخه میلگرد چند کیلو است؟

1404-07-23 11:00:13علت افزایش قیمت آهنآلات چیست در سال 1404

1404-07-19 11:00:54بهترین ورق برای ساخت کابینت آشپزخانه کدام است؟

1404-07-16 11:00:17