گندله آهن چیست؟ | فرآیند تولید گندله و کاربرد آن

فرزانه

انتشار:

1401/10/19

بروزرسانی:

1403/12/11

با توجه به افزایش جمعیت روز به روز جهان، ساختوساز نه تنها در خاورمیانه بلکه در کشورهای اروپایی، هند، آفریقا و… به علت نیاز به مسکن افزایش یافته است. در ادامه این روند برای تولید فولاد، از گندلهسازی سنگآهن، بهعنوان ماده اولیه و همچنین در دیگر صنایع استفاده میشود. به گلولههای تولید شده از سنگ آهن به همراه سایر مواد افزودنی گندله آهن (pellets iron) می گویند. در این مقاله از آسن قصد داریم به طور خاص، به گندله و کاربرد آن بپردازیم. با ما همراه باشید.

گندله آهن چیست؟

در راستای تعریف گندله آهن، با اشاره به مقاله کنسانتره آهن شرح دادیم که در واقع کنسانتره آهن مشتق شده از سنگ آهن می باشد و به عنوان ماده اولیه در ساخت گندله و تولید فولاد مورد استفاده قرار می گیرد. گندله نیز ماده غنی شده دیگری می باشد که در صنایع تولید فولاد مورد استفاده قرار می گیرد.

این مواد در ابتدا خام بوده و پس از پختن، سخت میشوند. گلولههای سنگ آهن کرههایی با ابعاد ۶ تا ۱۶ میلیمتر هستند و به منظور احیا به روش سنتی برای تولید آهن در کوره بلند یا دیگر روشهای احیای مستقیم استفاده میشوند. آنها معمولاً حاوی ۶۴ تا ۷۲ درصد آهن و مواد اضافی مختلف هستند که ترکیب شیمیایی و خواص متالورژیک گلولهها را تنظیم میکنند. به طور معمول سنگ آهک، دولومیت و الیوین و بنتونیت به عنوان عامل چسبندگی در تولید گندله آهن استفاده میشوند.

| برای اطلاع از قیمت میلگرد درب کارخانه با کارشناسان فروش آسن در واحد میلگرد با شماره 88885720-021 تماس بگیرید. |

کاربرد گندله آهن

همانطور که اشاره شد برای تولید آهن خام، از گندله بعنوان ماده اولیه استفاده میشود. کانههای آهن دانه ریز، قابل استفاده نیستند و باعث ایجاد اختلال در عملکرد کوره میشوند، به همین دلیل به گندله تبدیل میشوند. به منظور تولید گندله آهن، سنگ آهن آسیاب شده به اندازه بین صفر و صد میکرون بعنوان منبع تغذیه گندله در نظر گرفته میشود. بطور معمول از گندله در تولید فولاد استفاده میشود که در ساخت پل، اتومبیل، هواپیما، دوچرخه، لوازمخانگی کاربرد دارد. رشد صنعت ساخت و ساز به طور قابل توجهی به رشد بازار گندله سنگ آهن کمک میکند زیرا ماده ضروری موردنیاز برای ساخت و ساز ساختمانها است.

گندلهها، ترکیب کانی شناختی و هندسه مشابه و همچنین تخلخل نسبتا یکسانی دارند به طوری که ابعاد آنها در حدود ۹ تا ۱۶ میلیمتر و تخلخل آنها در بازه ۲۵ تا ۳۰ درصد قرار گرفته است. گندلهها عموما خواص مکانیکی، شیمیایی و حرارتی خوبی دارند. افزودن مواد به گندله خام، استحکام آن افزایش یافته و عملیات ساخت گندله سادهتر میشود. همچنین خشک شدن آن نیز با مشکل روبرو نخواهد شد.

مواد اولیه گندله آهن

-

سنگ آهک

-

الیوین

-

بنتونیت

-

دولومیت

-

سیمان

مراحل تولید گندله آهن

- تهیه مواد اولیه

در ابتدا به سنگ آهن مواد افزودنی را اضافه میکنند تا نیازهای گلولههای نهایی را برآورده کند. این کار با قرار دادن مخلوط در پلت ساز، که میتواند انواع سنگ معدن و مواد افزودنی را در خود جای دهد و مخلوط کردن برای تنظیم ترکیب شیمیایی و خواص متالورژیک گلولهها انجام میشود.

- پختن گندله خام

آب و کنستانتره سنگ آهن گندله خام، از قسمت قبل به دست میآید اما برای قرار گرفتن در کوره بلند باید مقاومت کافی را داشته باشد زیرا ممکن است خرد شود و مشکلاتی را ایجاد نماید. بنابراین گندله خام در مرحله بعدی باید پخته شود.

- خشک کردن گندله سبز

گندله پخته شده با نام گندله سبز شناخته میشود. در این مرحله رطوبت آنها حذف می شود.

- پیش گرم کردن

در این قسمت گندلههای خشک شده در معرض ۱۰۰۰ درجه سانتی گراد قرار میگیرند تا گرم شوند.

- پخت گندله

گندلهها در این مرحله با حرارت ۵۰ درجه سانتی گراد پخته میشوند. این مرحله از ترک و خورد شدن گندله جلوگیری کرده و باعث افزایش مقاومت آن میشود.

فناوریهای گندلهسازی سنگآهن

-

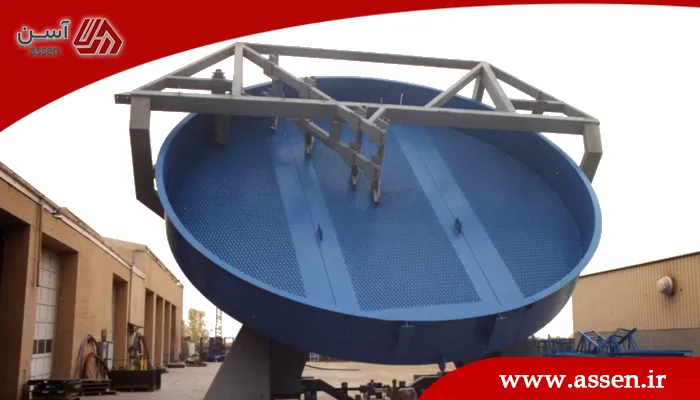

فناوری کوره دیسک گندلهساز (کوره مستقیم غلطان)

دیسک های که برای گندله سازی در صنعت مورد استفاده قرار می گیرد، قطری بین 6 تا 7.5 متر دارند و ظرفیت تولید آنها بین 90 تا 120 تن در ساعت می باشد. در این روش مواد خام روی سطح یک دیسک دوار خاص قرار می گیرند و عمل گندله سازی انجام می شود. سرعت چرخش دیسک در حدود 6 تا 8 دور در دقیقه است و با خط افق، زاویه 45 درجه ای دارد. در حدود 70 درصد از سطح دیسک به صورت موثر در تولید گندله آهن مورد استفاده قرار می گیرد. سرعت دوران دیسک، زاویه انحراف نسبت به افق و سیکل حرکتی دیسک از جمله مواردی ست که در ویژگی های گندله ساخته شده در این روش تاثیر گذار است. در دیسک دوار گندله ها دارای اندازه برابر هستند و خواص مکانیکی آن ها را می توان تنظیم کرد.

-

فناوری کوره دوار گندله ساز (کوره شبکه ایی)

استوانه های گندله سازی طولی بین 9 تا 11 متر و قطری در حدود 3 تا 3.6 متر دارند و برای تولید گندله خام با ظرفیت 90 تا 120 تن در ساعت مورد استفاده واقع می شوند. این استوانه نسبت به افق، زاویه 6 تا 10 درجه ای دارد. دیواره صاف استوانه به وسیله ذرات مرطوبی پوشانده شده اند تا قدرت چسبندگی و سختی استوانه (درام) اصلاح شود. همچنین از اسکرپرهای (Scraper) دوار برای کنترل ارتفاع مخلوط گندله آهن استفاده می شود. مخلوط گندله آماده شده، از انتهای بالای درام، به داخل شارژ می شود. درام در طول خود منابعی دارد که آب را به داخل اسپری می کند. این کار به منظور شکل گیری گندله ها انجام می شود. گندله ها بر اساس طول، شیب، سرعت چرخش و مقداری که درام از مواد اولیه پر می شود در سایزهای مختلفی تولید می شوند. درام ها با محدودیت هایی هم همراه هستند. به عنوان نمونه گندله های خام درون درام بر اساس سایز دسته بندی نمی شوند. همین مساله باعث می شود تا گندله های بزرگتر خرد شده و در ترکیب با سایزهای کوچکتر مجددا به داخل درام شارژ شوند.

گندله مورد استفاده در روش احیای مستقیم نسبت به گندله کوره بلند دارای عیار آهن بیشتر و ناخالصی کمتر می باشد. گندله استفاده شده در کوره بلند باید دارای اندازه بزرگتر و استحکام بالاتری باشد که آن هم به اندازه کوره بلند بستگی دارد.

تفاوت اصلی بین دیسک های دوار و کوره استوانه ایی دوار

این تفاوت در قابلیت کنترل کردن آهن است. استوانه های چرخنده قابلیت کنترل کمتری نسبت به دیسک های گردکننده دارد. از نظر بهره وری، بازدهی بیشتری دارند اما فرآیند ساده تری را ارئه می کند.

ویژگیهای گندله آهن

-

توزیع یکنواخت ابعاد (9 تا 16میلی متر)

-

تخلخل زیاد و یکنواخت (25 تا 30 درصد)

-

ترکیب کانی شناختی یکنواخت به شکل هماتیت یا ترکیبات هماتیت دار احیاء شونده

-

استحکام مکانیکی زیاد و یکنواخت

-

مقاوم به سایش

-

استحکام مکانیکی کافی حتی در برابر تنش گرمایی در محیطهای احیاء کننده

-

قابلیت چسبندگی کم

کارخانه های تولید کننده گندله آهن در ایران

ایران یکی از بزرگترین تولید کنندگان گندله در جهان است. بر اساس گزارش سازمان توسعه و نوسازی معادل و صنایع معدنی ایران (ایمیدرو)، در سال 1399 بیش از 46 میلیون تن گندله در کشور تولید شده است که در مقایسه با سال 98 این میزان تولید 10 درصد بیشتر بوده است.

در بین کارخانه های تولید کننده گندله، گل گهر با تولید 12.2 میلیون تن در رتبه نخست تولید قرار دارد و پس از آن فولاد مبارکه با تولید 7.3 میلیون تن در جایگاه دوم قرار گرفته است. میدکو با تولید 6.2 میلیون تن و فولاد خوزستان با 5.5 میلیون تن در رده های سوم و چهارم قرار دارند.

از دیگر تولید کنندگان گندله آهن در کشور می توان از چادرملو، اپال پارسیان سنگان، فولاد سنگان خراسان، فولاد خراسان، سناباد، سنگ آهن مرکزی و صبانور نام برد.

جمع بندی

گندله آهن برای تأمین مواد موردنیازصنایع که امروزه برای ساخت دنیای اطراف ما مورد استفاده قرار میگیرند، مهم است. گندله سازی از طریق دیسک گندلهساز و کوره دوار گندله ساز بخش مهمی از تولید کارآمد و پایدار از سنگ معدن با بهره برداری از انواع مختلف منابع است.

آخرین خبرها

چرا قیمت نبشی در نوسان است؟

1404-09-08 11:00:36نحوه اجرای مهار دیوار با میلگرد چگونه است؟

1404-09-05 11:00:56تفاوت ورق سیاه با ورق روغنی و کاربرد هرکدام

1404-09-01 23:00:50دیوار حائل چیست؟ تعریف، انواع و مزایای دیوار حائل

1404-08-28 11:00:58حداقل و حداکثر فاصله بین میلگردها در ساختمان های بتنی

1404-08-24 11:00:30کیفیت و مشخصات میلگرد سلفچگان

1404-08-17 23:47:25جدول ضخامت ورق سیاه و کاربرد هر کدام + نحوه خرید ورق

1404-08-17 11:00:49آهنکشی در آسانسور چیست؟ + مراحل اجرایی و نکات کلیدی

1404-08-14 11:00:15نحوه نامگذاری فولاد طبق استانداردهای بینالمللی

1404-08-10 11:00:08پرکاربردترین فلزات در ساختمانسازی کدامند؟

1404-08-07 11:00:27هزینه بازسازی خانه ویلایی در سال 1404 چقدر است؟

1404-07-30 11:00:55مهمترین تفاوت های ورق نورد گرم و نورد سرد

1404-07-26 11:00:34هر شاخه میلگرد چند کیلو است؟

1404-07-23 11:00:13علت افزایش قیمت آهنآلات چیست در سال 1404

1404-07-19 11:00:54بهترین ورق برای ساخت کابینت آشپزخانه کدام است؟

1404-07-16 11:00:17