کنسانتره آهن چیست؟ فرایند تولید کنسانتره و انواع آن

فرزانه

انتشار:

1401/10/12

بروزرسانی:

1403/12/11

یکی از مواد اولیه تولید فرآوردههای فولادی در صنعت فولاد، سنگ آهن است. اما علاوه بر سنگ آهن ماده ای به نام کنسانتره سنگ آهن نیز وجود دارد. به نحوی که برای تبدیل سنگ آهن به فولاد، ابتدا آن را به کنسانتره آهن (Iron concentrate) و در نهایت به فولاد تبدیل میکنند. در ادامه در مورد مشخصات و انواع آن و همچنین نحوه تولید کنسانتره آهن صحبت خواهیم کرد.

کنسانتره آهن چست؟

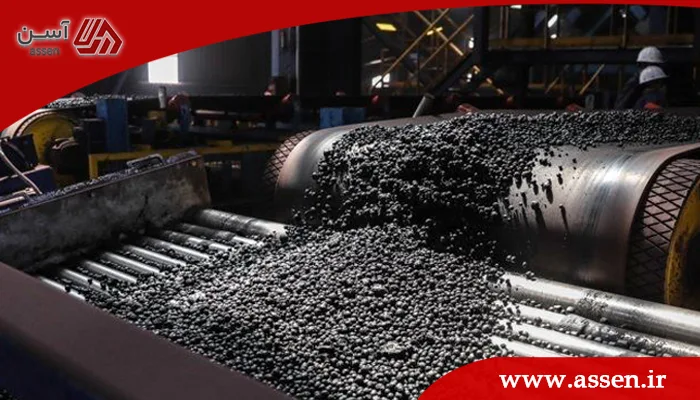

کنسانتره آهن محصول خروجی از سنگ آهن فراوری شده است که فرایندهای آسیاب (خردایش، آسیاب، جداسازی مغناطیسی و فلوتاسیون) برای جداسازی سایر عناصر بلا استفاده در آن انجام شده است. کنسانتره به عنوان یک محصول مجزا نیز در بازار عرضه شده و به عنوان یک محصول نیمه آماده برای ساخت گلوله های کوره بلند و گلوله های فلزی استفاده می شود. از کنسانتره برای ساخت بریکت های حاوی آهن استفاده می گردد. کنسانتره آهن، سنگ آهنی بسیار ریزدانه است و عیاری بین ۶۷ تا ۶۹ درصد دارد و به عبارتی دیگر می توان گفت کنسانتره آهن از سنگ آهن مگنتیت در فرآیند معدنی تولید میشود.

نیاز به آهن و فولاد روز به روز در حال افزایش است و در مقابل آن کیفیت سنگ آهن هایی که استخراج می شود کمتر می گردد. به همین دلیل لازم است تا سنگ آهن مورد فرآوری قرار بگیرد. به این معنی که عیار آهن موجود در آن افزایش داده شود. فرآوری سنگ آهن یکی از مهمترین فرآیندهایی ست که در زنجیره ساخت فولاد اجرا می شود. از جمله دلایل و اثرات فراوری سنگ آهن می توان به بالابردن عیار آهن موجود در سنگ آهن و همچنین کاهش ناخالصی ها اشاره کرد. فرآوری سنگ آهن را می توان به دو دسته تقسیم بندی کرد:

1. تولید سنگ آهن دانه بندی شده

2. تولید کنسانتره آهن

همانطور که گفته شد تولید سنگ آهن دانه بندی شده به روش مکانیکی و مغناطیسی صورت میگیرد و در آن از آب استفاده نمی شود. این روش عیار چندان بالایی ندارد و به همین دلیل در سیستم های احیای مستقیم کاربردی ندارد ولی در کوره بلند می توان از آن استفاده کرد.

بر خلاف آهن دانه بندی شده، برای تولید کنسانتره از روش های پیشرفته تری استفاده می شود که عیار آهن را افزایش می دهد و به حد قابل قبول می رساند. در ادامه با فرآیند فراوری و تولید کنسانتره آهن بیشتر آشنا خواهید شد.

فرایند تولید کنسانتره آهن

همانطور که پیشتر در مبحث فرآیند تولید سنگ آهن به آن اشاره کردیم، فرآوری سنگ آهن شامل چهار مرحله است که با کمک سایر واحدها چون تأسیسات، تأمین آب، حمل ونقل و غیره انجام میپذیرد.

تولید کنسانتره آهن نسبت به دانه بندی سنگ آهن کمی پیچیده تر است. معمولاً در این روش از فرآوری کنسانتره سنگ آهن از یک مدار ۴ مرحله ای استفاده می شود که عبارت هستند از مرحله خردایش، مرحله آسیاب کنی، مرحله پرعیارسازی و مرحله آبگیری و فیلتراسیون

مرحله خردایش: در شروع کار مواد معدنی مورد نظر وارد سنگ شکن شده و به قطعاتی با مقیاس هایی بین ۲۰ الی ۱۰۰ سانتی متری خرد میشوند. در این بخش از سرند ثابت استفاده میشود تا دانه های ریز وارد سنگ شکن نشود. در نهایت مواد خرد شده توسط نقاله به مرحله بعد انتقال داده میشوند.

مرحله آسیاب کنی: در این بخش مواد معدنی کوچک تر از ۳۰ میلی متر را وارد آسیاب نیمه خودشکن و یا آسیاب غلطکی و فشاری می کنند تا مواد معدنی در ابعاد ۱ الی ۰.۵ میلی متر خرد شوند. سپس مواد حاصله برای فراوری بیشتر به آسیابهای گلوله ایی انتقال داده می شوند تا دوباره عمل خردایش صورت گیرد.

مرحله پرعیارسازی: در این بخش مواد با ارزش را از مواد باطله جدا می کنند. معمولاً برای این کار از جداکننده های مغناطیسی درام استفاده می شود. به این صورت که کانی های آهن دار، هنگام عبور به جداکننده های مغناطیسی درام می چسبند و سپس توسط یک تیغه مناسب جمع آوری می شوند. البته جدا کننده ها انواع مختلفی دارند که ملاک انتخاب آنها بستگی به نوع مواد معدنی و نیاز ما دارد.

مرحله آبگیری و فیلتراسیون: بعد از انجام مراحل بالا نوبت به آبگیری سنگ آهن پرعیار است. معمولاً آهن پرعیار مقداری آب در درون خود دارد که باید با روش مناسب خشک شود. در تولید کنسانتره آهن این مرحله بسیار مهم است. برای این منظور از فیلترهای مخصوص استفاده می شود.

کاربردهای کنسانتره آهن

کنسانتره آهن، اساس و پیش فرض تولید گندلههای آهن با کیفیت بالا است. همچنین، کنسانتره آهن برای تولید گلوله های فولادی برای کوره بلند و زینتر استفاده می شود. محتوای بالای آهن در کنسانتره سنگ آهن، راندمان تف جوشی و متعاقب آن تولید کوره بلند را بهبود می بخشد. به بیانی دیگر، کنسانتره سنگ آهن به عنوان یک محصول تجاری عرضه میشود و به عنوان یک محصول نیمه تمام برای تولید گلوله های کوره بلند و گلوله های متالیزاسیون استفاده می شود و همچنین می توان از آن برای تولید بریکت های حاوی آهن استفاده کرد.

با افزایش تولید فولاد و در واقع مصرف سنگ آهن، تولید کنسانتره نیز افزایش پیدا کرد. کنسانتره آهن برای صنایع ذوب هم از اهمیت فوق العاده ای برخوردار بوده و باعث کاهش هزینه می گردد زیرا مواد مضر و مزاحم آن گرفته شده است از این رو هزینه, انرژی و زمان کمتری از کارخانجات صرف فرآیند ذوب می شود. از فواید دیگر کنسانتره آهن میتوان به پایین آوردن هزینه تصفیه و کاهش آلودگی اشاره کرد.

از مزیتهایی که میتوان برای فرآوری سنگ آهن نام برد عبارتند از:

-

کاهش میزان هزینه و انرژی به کار رفته در ذوب

-

کاهش هزینههای مربوط به عملیات تصفیه

-

کاهش سطح آلودگی

انواع کنسانتره آهن

انواع کنسانتره سنگ آهن را از نظر میزان آهن موجود در آن میتوان به سه گروه تقسیم کرد:

1. کنسانتره با محتوای آهن کمتر از 63 درصد.

2. کنسانتره با محتوای آهن 65-69.5 درصد.

3. کنسانتره با محتوای آهن بیش از 69.5 درصد.

عوامل موثر در قیمت کنسانتره آهن

مهم ترین و مستقیم ترین عامل تاثیر گذار در قیمت گذاری این محصولات عیار آهن است که هرچه عیار آهن بیشتر باشد قیمت کنسانتره افزایش پیدا می کند. عیار کنسانتره با ناخالصی های موجود در سنگ آهن رابطه عکس دارد به گونه ای که هرچه میزان این ناخالصی ها کمتر باشد عیار کنسانتره بیشتر خواهد بود. به عبارتی، قیمت کنسانتره سنگ آهن ، بسته به محتوای آهن موجود در کنسانتره آهن ، متفاوت است.

از دیگر عوامل تاثیر گذار بر قیمت این ماده میتوان به قیمت نفت و فولاد اشاره کرد. همچنین یکی از مهمترین عوامل موثر بر کنسانتره آهن نوسانات ارزی است. بخش قابلتوجهی از سنگ آهن و کنسانتره آن از طریق کشورهایی مانند چین به ایران وارد میشود؛ بنابراین نرخ ارز تاثیر چشمگیری بر قیمت کنسانتره آهن و بازارهای داخلی خواهد داشت. با توجه به انواع گوناگون سنگ معدنی پس تعداد کنسانتره ها نیز افزایش خواهند داشت.

بزرگترین تولیده کننده کنسانتره آهن در ایران

-

کارخانه گل گهر سیرجان: این مجموعه بزرگ در کرمان و شهرستان سیرجان واقع شده است. این مجموعه می تواند در سال حدود ۵ میلیون تن گندله تولید کند. در واقع با این حجم از تولید می توان در سال حدود می توان ۲ تا ۵/۲ میلیون تن فولاد تولید کرد.

-

کارخانه اردکان: این کارخانه در استان یزد و در شهر اردکان واقع شده است. کارخانه گندله سازی اردکان در طول سال بیش از ۴ میلیون تن گندله تولید می کند. در این کارخانه از تجهیزات بسیار پیشرفته استفاده شده است تا کنسانتره را تبدیل به گندله کند. این کارخانه نقش مهمی در تولید کنسانتره آهن کشور دارد.

-

کارخانه تولید کنسانتره و گندله اندیمشک: این واحد تولیدی قادر است بخش مهمی از کنسانتره مورد نیاز بیاری فولاد را تولید کنید. این کارخانه با تولید سالانه حدود ۲.۵ میلیون تن کنسانتره آهن تولید می کند. این کارخانه در استان خوزستان شهر اندیمشک واقع شده است.

جمع بندی

کنسانتره آهن یکی از محصولات ثانویه تولید شده از سنگ آهن است و هدف از تولید آن پر عیار سازی سنگ آهن کم عیار و بی کیفیت می باشد تا از این طریق سنگ آهن های باطله و بلا استفاده را مجدد به چرخه ی تولید باز گردانند. کنسانتره آهن برای صنایع ذوب از اهمیت فوق العاده ای برخوردار بوده و باعث کاهش هزینه میگردد زیرا مواد مضر و مزاحم آن گرفته شده است که از این رو هزینه انرژی و زمان کمتری از کارخانجات صرف فرآیند ذوب میشود.

آخرین خبرها

حداقل و حداکثر فاصله بین میلگردها در ساختمان های بتنی

1404-08-24 11:00:30کیفیت و مشخصات میلگرد سلفچگان

1404-08-17 23:47:25جدول ضخامت ورق سیاه و کاربرد هر کدام + نحوه خرید ورق

1404-08-17 11:00:49آهنکشی در آسانسور چیست؟ + مراحل اجرایی و نکات کلیدی

1404-08-14 11:00:15نحوه نامگذاری فولاد طبق استانداردهای بینالمللی

1404-08-10 11:00:08پرکاربردترین فلزات در ساختمانسازی کدامند؟

1404-08-07 11:00:27هزینه بازسازی خانه ویلایی در سال 1404 چقدر است؟

1404-07-30 11:00:55مهمترین تفاوت های ورق نورد گرم و نورد سرد

1404-07-26 11:00:34هر شاخه میلگرد چند کیلو است؟

1404-07-23 11:00:13علت افزایش قیمت آهنآلات چیست در سال 1404

1404-07-19 11:00:54بهترین ورق برای ساخت کابینت آشپزخانه کدام است؟

1404-07-16 11:00:17ورق فولادی چیست؟ + انواع ورق فولادی و روش تولید

1404-07-12 11:00:05رابطه باسکول و قیمت نهایی میلگرد

1404-07-05 11:00:11معرفی انواع نبشی ناب تبریز (مشخصات فنی + تمام سایزها)

1404-06-29 11:01:39راهنمای خرید نبشی از کارخانه

1404-06-26 11:59:54